Загрузка...

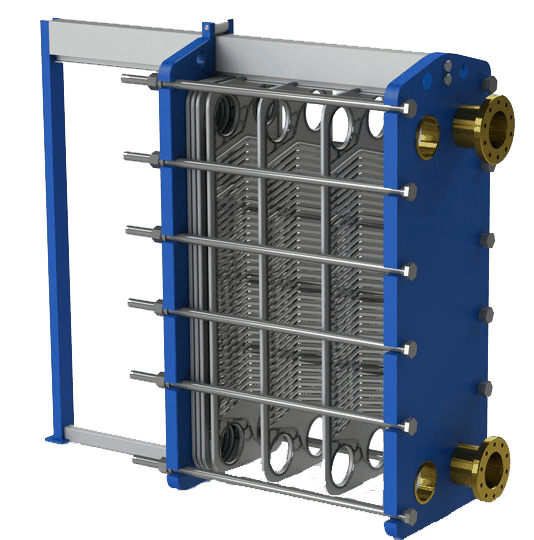

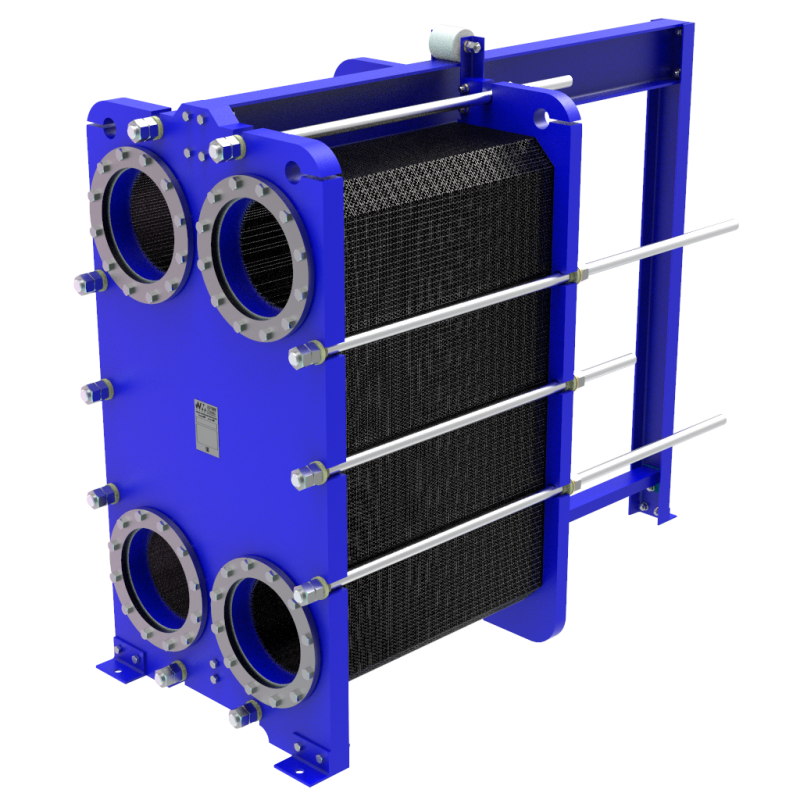

Самыми используемыми теплообменными устройствами являются пластинчатые теплообменники. Это безопасные, высокоэффективные и бюджетные приборы, при использовании которых не смешиваются горячие и холодные среды. В таком типе оборудования профилированные металлические пластины служат как разделители двух сред.

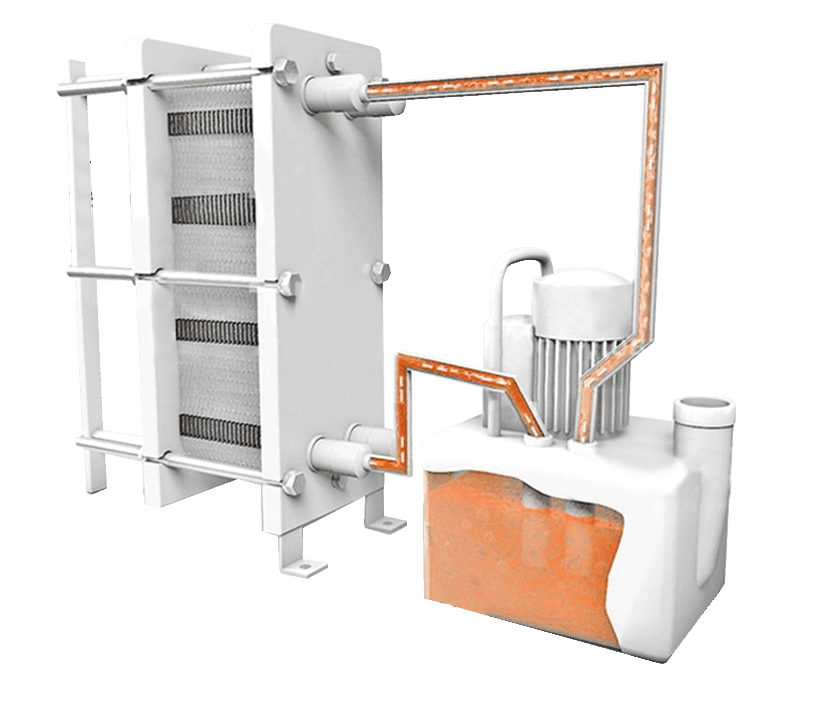

Чтобы оперативно выявлять дефекты, находить неплотности, которое могут привести к сбоям в работе, выполняется опрессовка пластинчатого теплообменника. Процесс осуществляется под высоким давлением и представляет комплекс испытаний, во время которых нужно поддерживать определенные условия окружающей среды.

Случаи, при которых необходимо проведение испытаний

Опрессовка системы отопления проводится в следующих случаях:

- Перед запуском в эксплуатацию системы.

- После проведения ремонтных работ, замены и модернизации элементов, работающих под давлением.

- После технического диагностирования и освидетельствования отопительной системы.

Чтобы провести опрессовку, теплообменник необходимо подготовить. Для этого изделие нужно тщательно промыть, чтобы избавиться от загрязнений.

Теплообменное оборудование работает при высоких температурах, а проверяется при нормальных значениях. Также в процессе испытаний повышают давление выше расчетных значений на отношение напряжений при нормальной и расчетных температурах, а также на величину запаса прочности. В процессе проведения испытаний необходимо оперативно отслеживать изменение давления, чтобы оно не превышало допустимые значения. Максимальные показатели будут различаться для каждой модели теплообменника.

К испытательной жидкости предъявляются особые требования:

- Так как конструкция теплообменников включает пластины из нержавеющей стали, которая подвержена коррозии, важно выбирать жидкость надлежащего качества. Она должна быть очищена от механических загрязнений, а норма хлорида не должна быть выше 50 мг/кг.

- Пластинчатые теплообменники могут оснащаться резиновыми уплотнителями EPDM, NBR и других марок. В таком случае важно, чтобы в жидкости отсутствовали индустриальные масла. Они вызывают деформацию уплотнения, вследствие чего элемент утрачивает герметичность.

- Испытательная жидкость заливается в сосуд таким образом, чтобы воздух был полностью удален из пространства. Это обеспечивается путем установки на подводящий трубопровод штуцера-воздушника.

Во время проведения испытаний необходимо контролировать температуру окружающей среды и поверхности теплообменного оборудования. Они должны быть такими, чтобы на поверхности не появлялся конденсат.

Проведение испытаний

Алгоритм проведения испытаний следующий:

- Сначала производится плавное повышение давление до максимального значения. Его поддерживают в течение заранее определенного времени.

- Давление снижают до расчетного.

- Проверяют визуально целостность корпуса, сварных швов, разъемных соединений. В случае отсутствия выявленных дефектов и утечек, а также допустимых отклонений по давлению испытание считается пройденным.

В начальный момент давление может снижаться по причине компрессии воздуха. Это не считается дефектом, поэтому на итог испытаний не влияет. Также в случае недостаточной просушки теплообменного оборудования может отмечаться выдавливание некоторого количества жидкости в первые минуты. Если процесс заканчивается, то этот признак не считается бракованным.

Когда опрессовка теплообменника окончена, нужно полностью удалить испытательную жидкость из полости. Затем нужно произвести осушку, чтобы на оборудовании не образовалась коррозия.

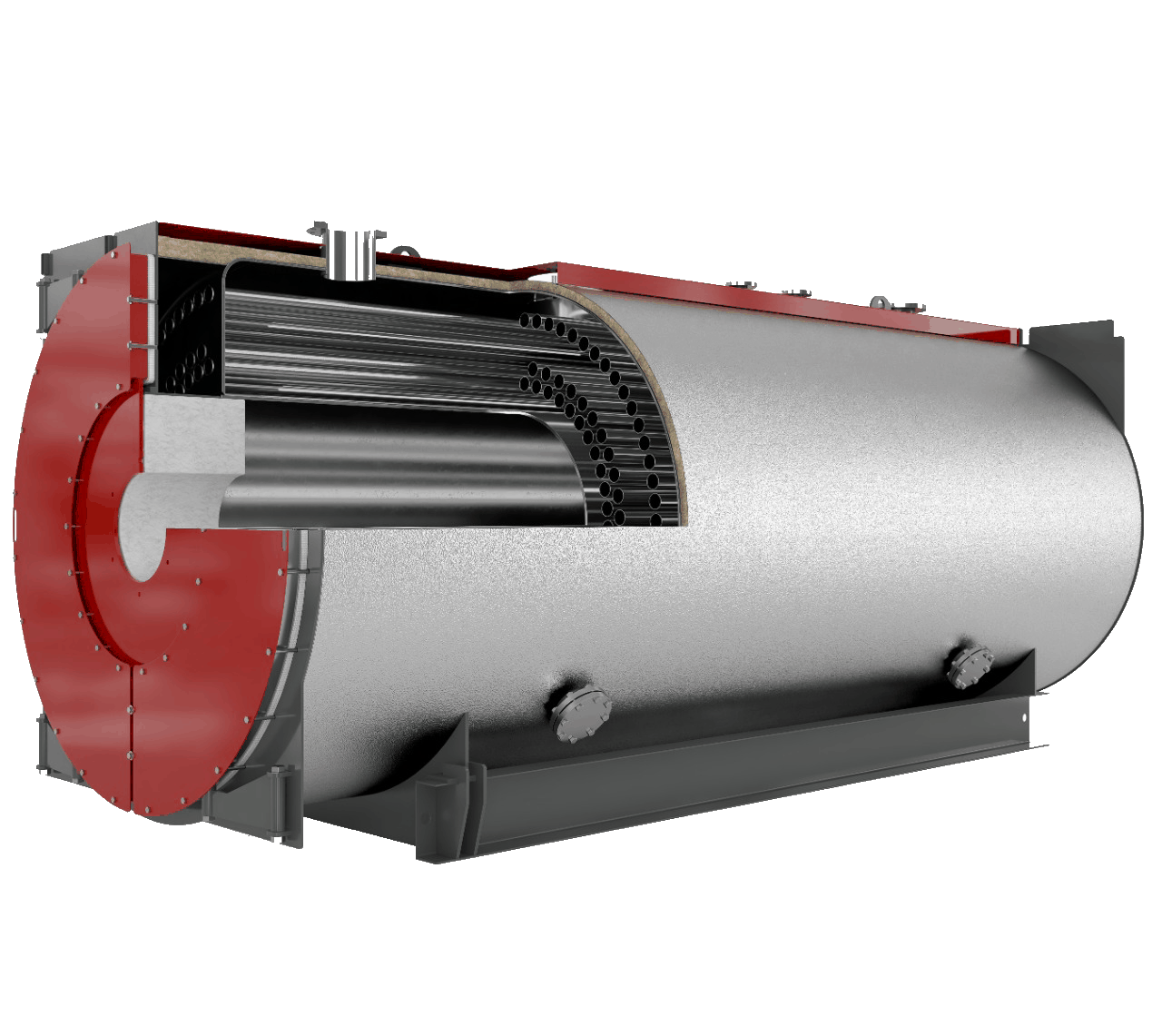

Существуют конструкции теплообменников, при которых испытание жидкостью заменяется на инертный газ или воздух. Тогда процесс называется пневмоиспытаниями. Он проводится для рекуператоров дымовых газов, в которых жидкость может привести к нарушениям работы аппарата. Теплообменное оборудование подключается к компрессору, после чего начинается испытание воздухом. Но важно соблюдать технику безопасности при пневмоиспытании и заранее определить наиболее слабые участки, чтобы контролировать на них возможное появление дефекта акустической эмиссией.

Опрессовка отопления может проводиться совместно с испытанием на герметичность. Контроль проводится, когда нужно найти микротечи, которые не видны при визуальном осмотре, но выявляются в жидкости или при помощи чувствительных щупов. Процесс можно проводить, если в теплообменнике обращаются среды, которые нельзя смешивать, а также среды с высокой проникающей способностью.